3D砂型打印技術可以為鑄造工藝更加精確

在現代的工業產品加工領域,不知道大家有沒有想過如何將3D打印技術與傳統的金屬加工技術結合會產生什么樣的效果,3D打印技術到底可以在現代鑄造領域得到哪些應用呢?

傳統砂型鑄造不光大,還傻、黑、粗,在整個鑄造過程中會消耗大量的人工。鑄造工人需要通過手去把一個個的模樣放進鑄造用的砂子里,壓實后再把模樣取出來,造好砂型,用來模仿零件的外形;緊接著,再通過芯盒捏一個砂芯出來,用來模仿零件的內腔,砂型和砂芯擺弄好就構成一個零件的形狀的腔體,后把液體金屬澆進砂子組成的型腔里。如果零件太大人搬不動的話,鑄造時就需要用車間里的天車幫忙吊裝,可以說,數控化、自動化技術發展到現在,砂型鑄造實現的自動化卻寥寥無幾。

鑄造相對其他幾種加工方法,因為鑄造便宜又不精密,砂型鑄造經常用來造一些較大的毛坯件,后續還要繼續精加工。由于鑄造的原理是金屬液體冷卻,金屬會經歷劇烈的狀態變化,體積發生收縮,另外砂型的精度也很難控制,為了在做砂型的時候方便把模樣取出來,還需要設計一些拔模斜度,造成精密度不夠。

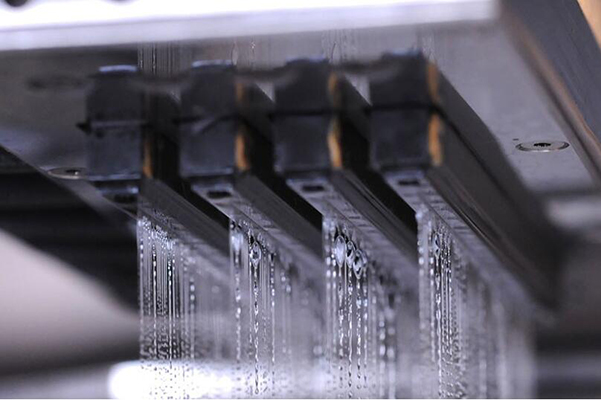

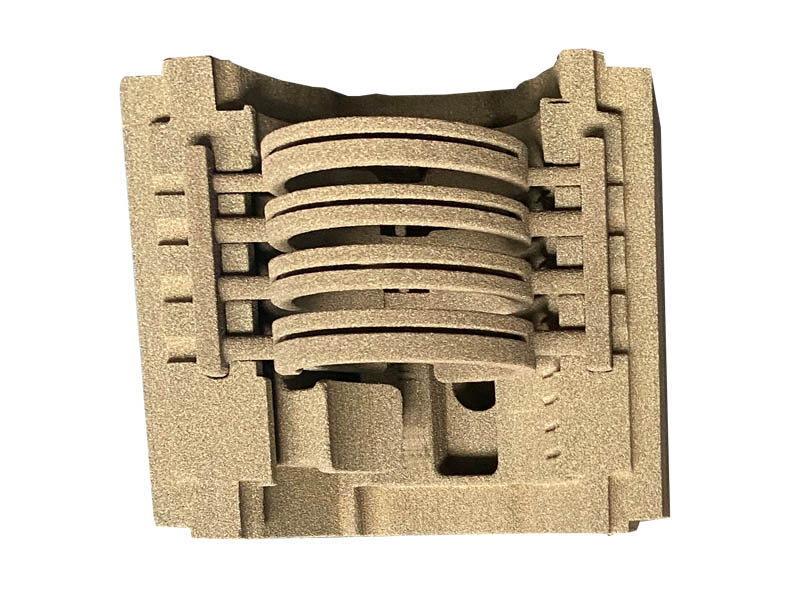

3D砂型打印讓操作簡單了,效率和精度卻提高了,3D打印運用在鑄造中,就大大改觀了傳統砂型鑄造工藝繁復、自動化程度低、制造精度低的問題。傳統砂型鑄造零件的結構越復雜,砂型制作的難度也會越復雜,這時候只有通過精巧的設計才能在不互相干涉的情況下拼出來一個需要的型腔進行鑄造,極度依賴工人的水平。而3D打印則一層一層堆疊砂子,再通過噴嘴按照零件截面的形狀噴射樹脂(例如冷成型呋喃樹脂、酚醛樹脂等),就可以將砂子粘結在一起,通過反復的鋪砂-選擇性噴射粘結用樹脂的操作,就實現了極為復雜的幾何結構,操作可謂簡單粗暴、毫不費腦。3D砂型打印技術制造模具不再需要制作模樣和芯盒,同時可以自動化、高精度地制造砂型,工藝周期被大大地縮短,降低了制造成本。它的出現也讓工人的勞動環境得到大大改善,勞動強度下降了很多,對工人的操作技能要求大大降低,但是生產效率卻得到提高。

掃一掃,立即與我們聯系

掃一掃,立即與我們聯系

網站首頁

網站首頁 產品應用

產品應用 新聞資訊

新聞資訊 立即撥打

立即撥打